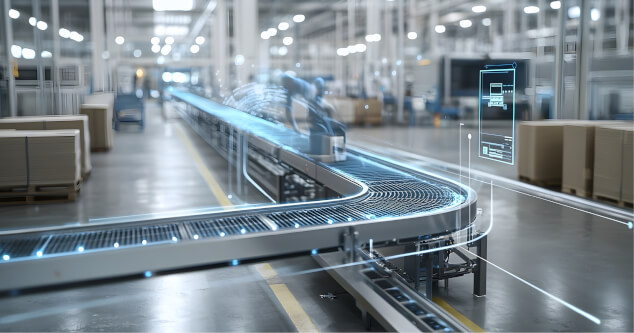

Colocação em serviço virtual: redução de custos e melhoria na validação da máquina

Publicado às 01 de outubro de 2025 em Industry 4.0

Como a colocação em serviço virtual pode eliminar confusões dispendiosas e capacitar os fabricantes a inovar com confiança?

O que é a colocação em serviço virtual?

O segredo aqui é mais simples do que poderia esperar: configurar subcontadores. Com subcontadores, pode visualizar o direcionamento da energia, quer seja linhas específicas, zonas ou até mesmo máquinas individuais. E, embora possa parecer demasiado simples, a subcontagem permite-lhe isolar consumos excessivos de energia, detetar o consumo em inatividade e, no final, ajuda a definir KPI reais.

Para além da eletricidade, os ambientes de produção também têm de monitorizar métricas relacionadas, como o fluxo de ar, os sistemas de refrigeração e até a utilização de ar comprimido. Os sensores de fluxo, os sensores térmicos e os transmissores de pressão são uma ajuda. São uma garantia acessível contra o desperdício e uma base sólida para relatórios de carbono.

Tal como afirmou Stefan Jensen, cada vez mais clientes vão perguntar pela pegada energética por peça, e a dura realidade é que, se não conseguir responder com números reais, alguém o fará.

Quatro aplicações essenciais

2. Reduzir o tempo e os custos de pós-instalação