Primeiros passos rumo à digitalização de sucesso

Publicado às 12 de novembro de 2024 em Indústria 4.0

Porquê a digitalização no fabrico?

Além disso, os ciclos de vida dos produtos são mais curtos do que nunca. Embora normalmente o ciclo de vida médio de um modelo de automóvel seja de cinco a oito anos, atualmente, com o surgimento dos veículos elétricos, este é de 12 meses ou até menos. Os intervenientes neste mercado não podem demorar um ano a criar e aumentar uma nova linha. É necessário concluir estas fases em semanas, e não em meses, para se que se mantenham na vanguarda da inovação.

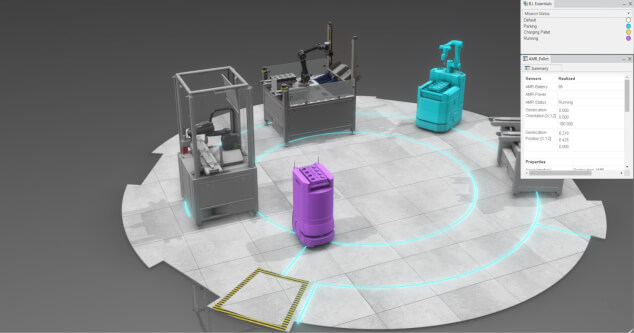

Ao criar um modelo virtual de uma nova máquina ou linha, é possível eliminar o risco dos projetos, e o tempo necessário para construir e testar a instalação pode ser drasticamente reduzido, uma vez que os erros dispendiosos são cometidos no mundo virtual e não no mundo real. Isto é benéfico para qualquer industria de fabrico, mas, em particular, para a indústria automóvel, onde existe uma enorme pressão para acelerar o tempo de entrada no mercado e minimizar o risco de falha dos novos produtos.

As vantagens da digitalização não terminam com a colocação em funcionamento virtual. Este é apenas o começo. O gémeo virtual reflete o sistema físico em tempo real e pode ser executado ao longo da vida útil de um sistema ou produto, pelo que há sempre a oportunidade de verificar o comportamento de novos materiais, novos ingredientes ou novas ferramentas num ambiente digital paralelo seguro.

A digitalização proporciona uma forma de mitigar os riscos, acelerar o aumento da produção e construir uma flexibilidade sem precedentes em modelos empresariais.

Como digitalizar o fabrico?

Ligar os mundos de TI e OT é a chave para obter uma fábrica digital. Isto foi considerado impossível durante anos, pois seria como tentar fazer marcianos e venusianos comunicarem entre si.

Numa fábrica digital, tudo, desde os sensores ao sistema de encomendas, tem de fazer parte de uma rede que abrange toda a fábrica. No entanto, a ligação de todas as funções não é suficiente, dado que é necessário que estas sejam capazes de gerar dados e de os partilhar entre si. Além disso, necessitam também de saber como interpretar e agir em relação a estes dados. Por exemplo, se o sistema de encomendas for informado de que não está disponível um plástico e de que será fornecido um material de substituição com uma especificação técnica ligeiramente diferente, a função de encomenda tem de comunicar esta situação à linha para que as definições da máquina possam ser ajustadas em conformidade. Os sistemas físicos cibernéticos são os blocos de construção destas redes, fornecendo a ligação entre os vários componentes.

A autoaprendizagem e os sistemas adaptativos são outro pilar para uma digitalização de sucesso. São aplicados algoritmos de aprendizagem automática para processar grandes volumes de dados de produtos, linhas e máquinas. Isto permite aos fabricantes otimizar os aspetos morosos do processo de fabrico, incluindo o controlo de qualidade, a manutenção do equipamento e o design de produtos.

Alcançar a cooperação e harmonia entre humanos e máquinas é o outro fator crítico para o sucesso. Utilizando IA e robótica, os fabricantes podem tirar partido das interações entre humanos e máquinas, levando o fabrico a um novo paradigma de flexibilidade e personalização.

Tudo isto depende fortemente de colaborações intensivas e a longo prazo. Na verdade, a única forma de a indústria de fabrico tirar partido do potencial da digitalização é através do trabalho em conjunto entre peritos de diferentes especializações. Isto pode implicar a formação de parcerias com clientes, fornecedores, prestadores de serviços, empresas de outras indústrias, institutos académicos, empresas start-up e até concorrentes. Este tipo de colaborações resulta em ecossistemas empresariais complexos e sinergias capazes de gerar soluções inovadoras.

É uma abordagem que requer abertura, uma vez que a maioria dos construtores de máquinas se recusa a revelar a funcionalidade interna das suas máquinas, devido à preocupação de divulgar o segredo daquilo que os torna únicos no mercado. Contudo, a única forma de unir os mundos de OT e TI é criar ecossistemas que operam com confiança mútua.

O parceiro da OMRON no design de fabrico digital é a Dassault Systèmes. Se as capacidades de ambas as empresas forem sobrepostas no modelo funcional ISA-95, muitas vezes referido como uma estrutura para o design digital de fábrica, é criado um ajuste ideal, ou seja, um modelo ISA completo com as competências combinadas.

A digitalização tem um papel irrefutável a desempenhar para permitir uma flexibilidade e personalização cada vez maiores, ciclos de inovação mais curtos e um fabrico mais sustentável numa gama de indústrias de fabrico. Esperamos ver de tudo: desde veículos elétricos e antibióticos a chocolates e batons produzidos em fábricas digitais, num futuro pouco distante.

Contacte-nos para obter mais informações